エア消費ゼロ!真空乾燥装置導入でコスト削減と環境負荷軽減を実現

背景

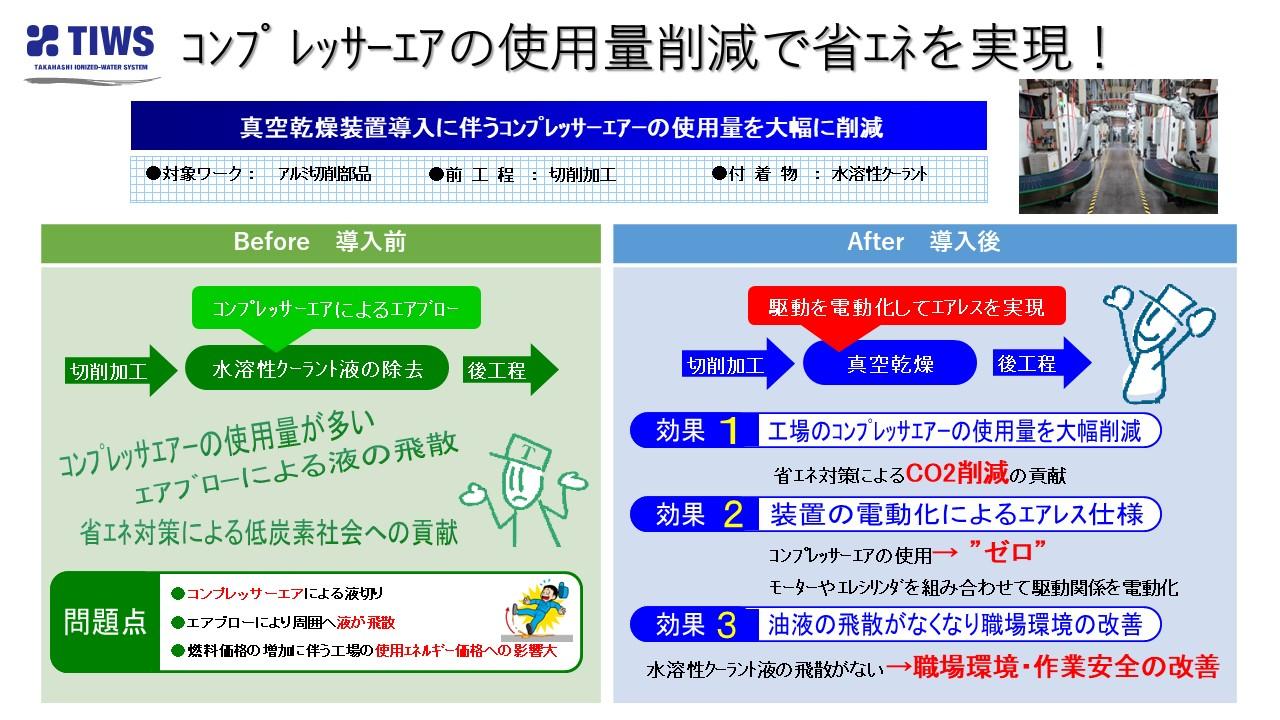

従来、アルミ部品の切削加工後にはエアブローで液を除去する方法が採用されており、これにより大量のコンプレッサーエアが消費されていました。

このエア消費は、生産コストを押し上げる一因となり、特にエネルギー費用が増加する結果となっていました。

また、作業環境においても、連続的なエアブローで騒音が発生し、作業効率や作業環境の質を低下させる課題がありました。

さらに、エアブローによる液体の除去は不均等な場合が多く、品質管理上の問題も生じていました。

お客様のご要望

コンプレッサーエアーによるエアブローを廃止し、真空乾燥装置を導入することでエネルギー消費量を削減し、コスト削減をしたいと考えておられました。

またエアブローによる騒音を低減し、液の飛散も抑えることで作業環境の改善が期待できます。

装置のアクチュエータ類も電動化することでエアレスラインの構築が可能になります。

当社からのご提案

当社はお客様の対象ワークやご要望を詳細にお聞きし、最適な真空乾燥装置を検討、ご提案させていただきました。

またステッピングモーターやエレシリンダーなどの先端技術を駆使し、装置の駆動を電動化することでエアレス装置を実現しました。

エネルギー消費量の削減と作業環境の改善を実現することが出来ました。

お客様の声

お客様は真空乾燥装置の導入後、コンプレッサーエアの使用量を大幅に削減でき、省エネにも大きく貢献できたと喜びの声をいただいています。

また、作業環境の改善やコスト削減にも寄与し、当社の技術力と提案力に満足していただいています。

DATA

| 製品カテゴリー | 真空乾燥装置 |

|---|---|

| 業種 | 自動車 |

| 対象物 | 自動車部品 |

| 材質 | アルミ |

| 対応エリア | 関東 |