髙橋金属では、「お客様の事業価値、成長性、競争力、収益性の向上」を目的とした 「ワンストップサービスPlus⁺」のご提供を強みにしています。 設計から部品加工、 組立、品質保証、運送までのワンストップサービス(一貫生産体制)に加え、 お困りごとを技術提案にて解決するパートナーになり、 仕事全体プロセスを通じ、 ご期待以上を実現することでお客様の事業価値を生み出します。

ニーズに合わせた技術提案で付加価値をPlus+します。

自動車・建機・船舶・医療・電池など他業種に携わるノウハウで柔軟なご対応

社員全員が提案技術者。最適なQCDで安定生産をご提供します

外注管理工数の低減

輸送リードタイム削減による納期短縮

一括発注によるコスタダウン

設計段階から参画し最適な構想設計を支援

要求仕様を満たすことができるよう量産を加味した工法選定

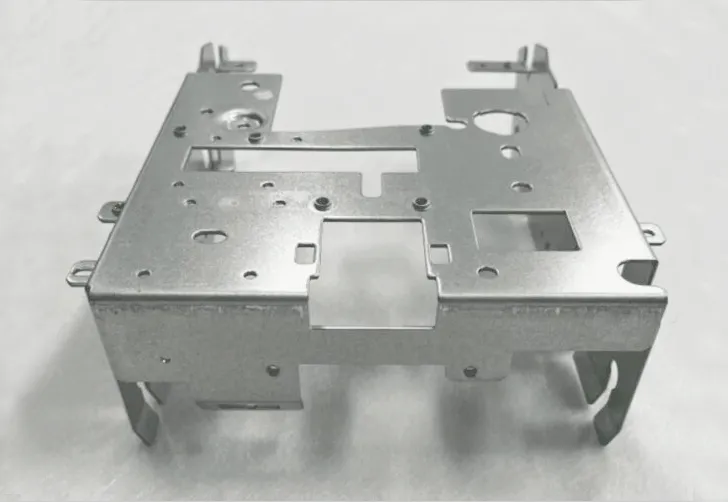

プレス・鈑金・パイプ・溶接加工の一貫対応

トライのフィードバックを即時反映開発リードタイムの大幅短縮

試作から量産まで全工程に関わり他社にはできないQCDのメリットを提供

OSSP+ お客様の声

OSSP+の事例

業界:自動車

従業員数:1,500名

課題

①要求スペックを満たす工法選定

②試作・量産段階のQCDの最適化

ワンストップサービスPlus+のここがメリット!

課題

ワンストップサービスPlus+

業界:エネルギー

従業員数:35,000名

課題

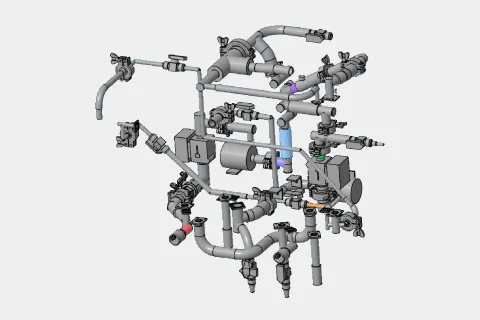

①機能を考慮した加工可能形状の判断

②開発リードタイムの短縮

ワンストップサービスPlus+のここがメリット!

課題

ワンストップサービスPlus+

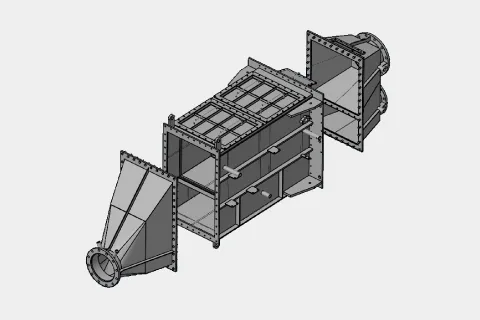

業界:船舶

従業員数:17,000名

課題

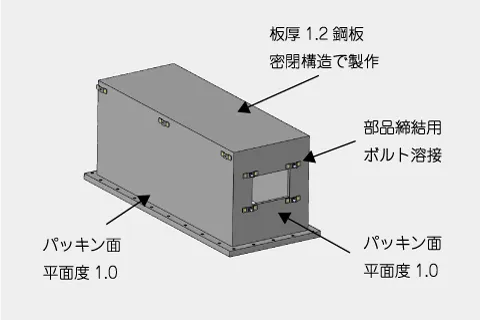

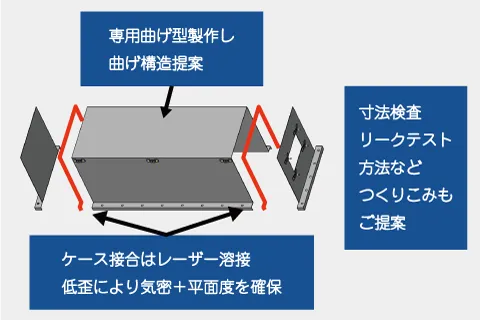

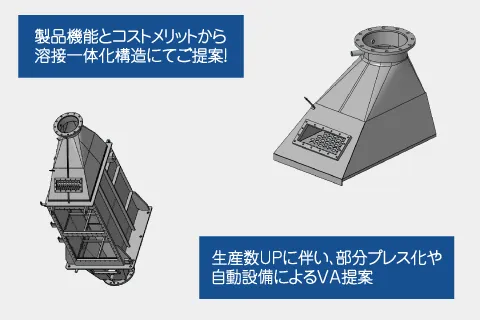

①分割構造を見直し加工・組立工数の最適化

②生産性向上と気密性の担保

ワンストップサービスPlus+のここがメリット!

課題

ワンストップサービスPlus+

業界:船舶

従業員数:17,000名

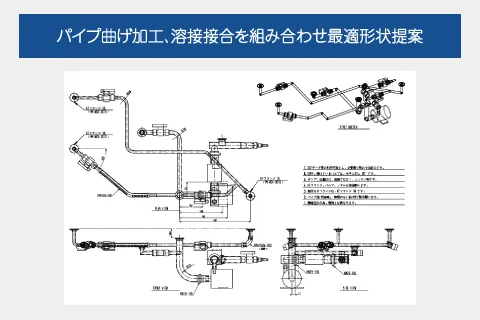

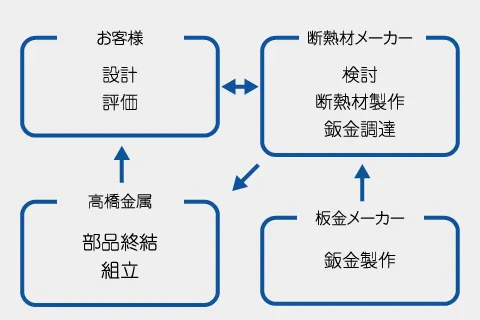

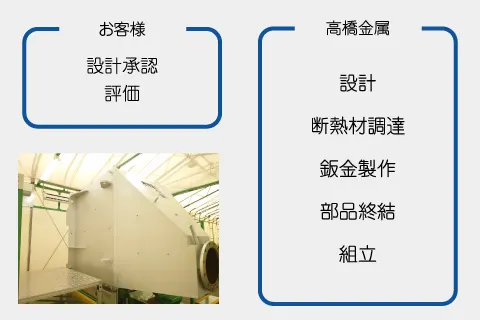

課題

①委託先を削減しコストダウン

②加工先・組立性を考慮した最適な設計

ワンストップサービスPlus+のここがメリット!

課題

ワンストップサービスPlus+

板鍛造と型内ネジ転造で高精度成形と加工を両立。VA提案でコスト削減と品質向上を実現。

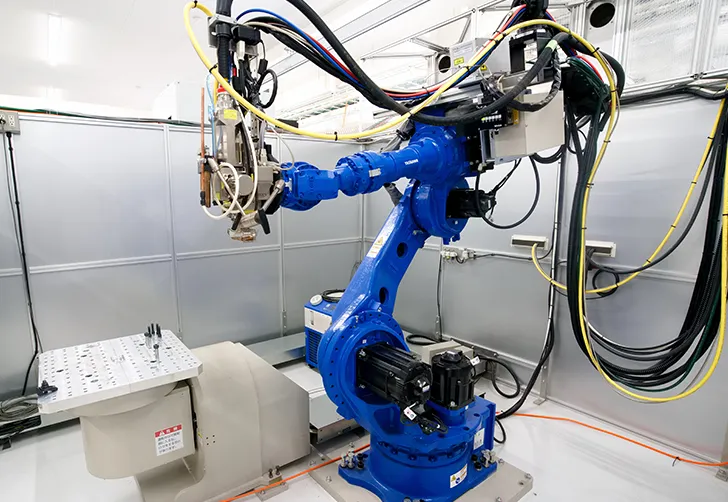

精密鈑金から大型筐体まで対応。熟練技術とロボットで高品質を実現。非鉄金属加工も可能。

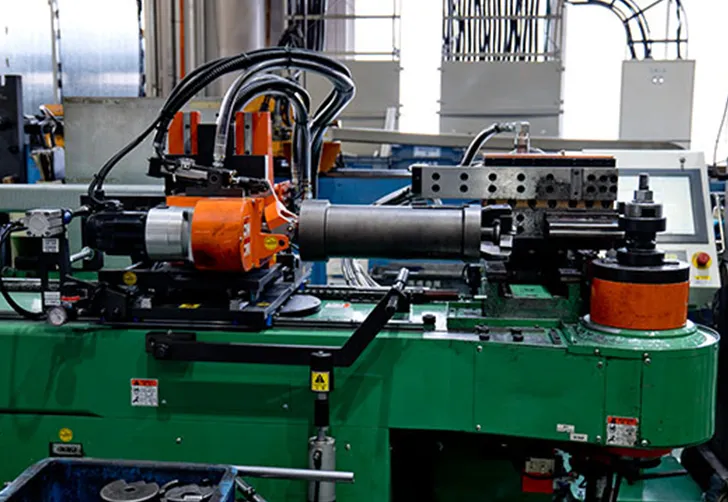

φ5〜φ89.1までのパイプ加工に対応。設計から完成品まで一貫対応し、高精度を実現。

医療機器等の組立実績多数。最適提案と一括加工で高品質・効率・コスト削減を実現。

多様な先端設備と自動化技術で、高品質・高精度・効率的な製品づくりを実現。

設計〜運送まで一貫対応の「ワンストップサービスPlus+」でQCDと競争力向上に貢献。

自動車・医療機器など多分野に対応。高精度加工と実績で多様なニーズに応えます。

鈑金・パイプ加工など製造現場で役立つ情報を発信。技術力と事例をわかりやすく紹介。

自社一貫のOEM体制でVA・VE提案を実施。工法転換でコスト削減と納期短縮を実現。

工法変換で工程を一体化しリードタイム短縮。コスト削減と高品質を同時に実現します。

高度加工・解析技術で設計自由度向上と短納期・高付加価値化を実現。多様なニーズに対応。

多くの受賞歴と特許を持つ研究開発型企業。先端技術で高い技術力を証明しています。

※髙橋金属株式会社の表記につきまして、ホームページでは「高」を使用しておりますが、正しくは「髙」です。

Copyright(C)2025 Takahashi Metal Industries Co., Ltd. All Rights Reserved.