プレス加工

-

独自のプレス技術により

他社にはない加工方法を実現弊社では産学官の連携によって、この世の中にない新しい技術を生み出すため日々開発に取り組んでおります。先端技術をいち早く、そして積極的に取り入れ、産業界の発展に寄与できるメーカーとして、より一層プレス分野の研究を重ねて参ります。

板鍛造プレス技術+型内ネジ転造加工技術

平成29年第7回ものづくり日本大賞特別賞受賞

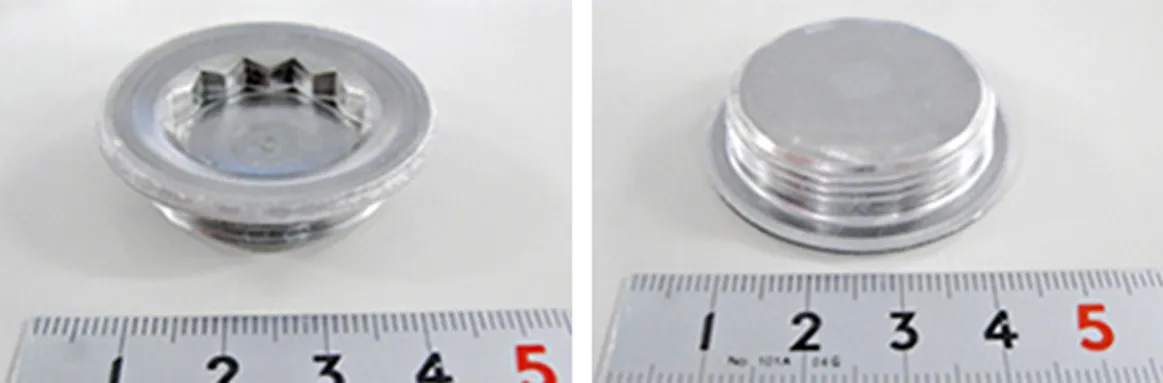

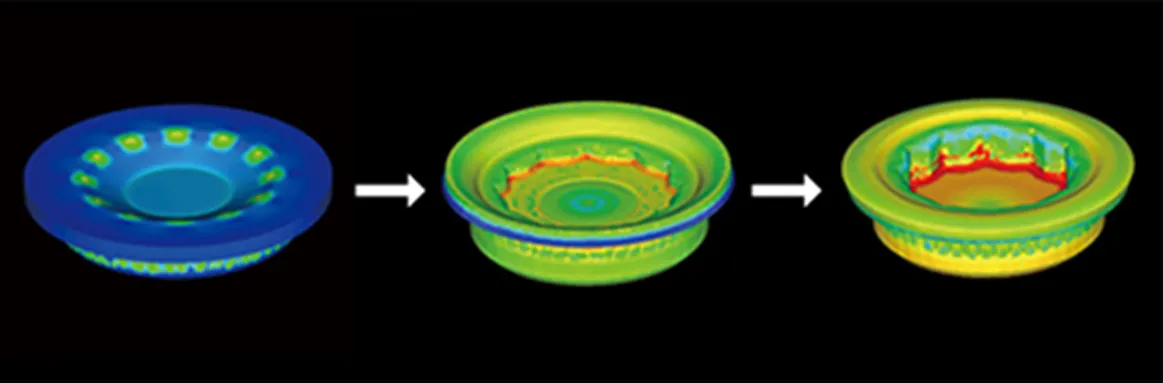

従来工法では、素材成形に熱間鍛造、ねじ転造に油圧式雄ねじ転造装置が用いられておりました。これは、前準備・鍛造加工・後処理・切削・転造加工と多くの工程にまたがり、コスト・リードタイム・品質管理・環境負荷など、多くの課題を抱えております。弊社の工法は「精密板鍛造プレスによる高精度ネットシェイプ成形」と「カム式金型内ネジ転造システム」を組み合わせたもので、プレス1ストロークで成形とネジ加工を行います。複数工程にまたがる従来工法と比較して、生産性5倍、リードタイム1/2、製造原価1/2を実現。ねじ転造加工領域はM20からM50まで対応可能です。

-

型内ねじ転造加工技術を用いて成形を行ったプレス製品

-

有限要素法解析(FEM解析)による加工性の事前検証

メッキを必要としないプレスによる鏡面加工技術(リフレクター成形)

平成25年MF技術大賞2012・2013受賞

平成25年 第5回ものづくり日本大賞製品・技術開発部受賞

本来リフレクターは、生産時に樹脂やアルミ材を樹脂成形・ダイカスト成形を行い蒸着・メッキを行うなど、工数がかかる製品でした。弊社ではプレス加工のみで、鏡面部表面粗さRa0.02以下の鏡面成型を実現する技術を保有しております。また自社製品の電解イオン水洗浄システムで洗浄することで、メッキレス、全反射率85%以上の鏡面性能を生み出すことが可能です。

-

プレス加工のみで表面粗さSa0.02μm以下を実現したリフレクター

-

実用例:美術館での使用例(左)、庭園での使用例(右)

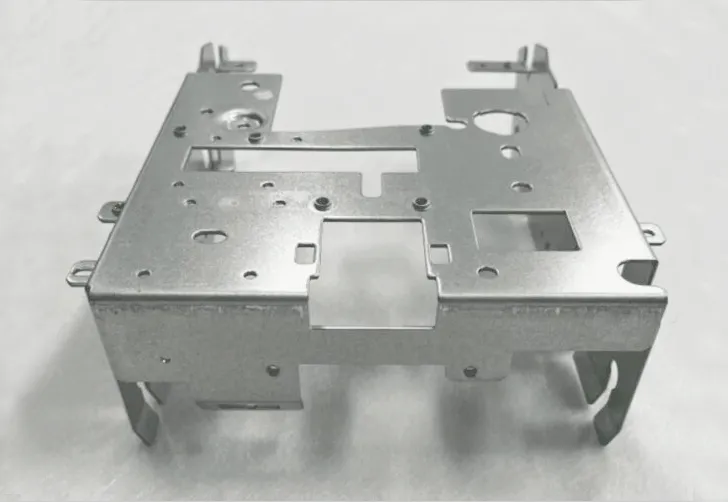

プレス加工への代替え工法でVA・VEの提案が可能です

設計から量産・改善提案まで、最適なプレス加工をカタチにします

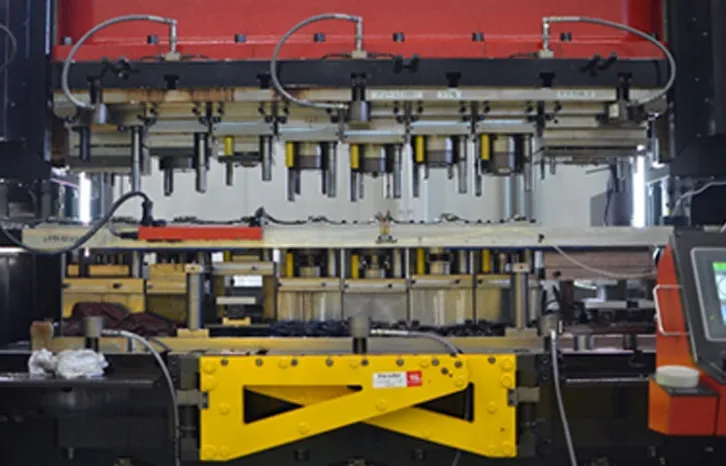

単発から、順送、トランスファーなどに使用するプレス金型の設計から製作を自社で行い、量産時にはメンテナンスまで実施しております。新規立上げ時には、技術営業グループ(技術営業、生産技術、技術開発)が三位一体となり、お客様のご要望に沿う最適なものづくりを提案させていただきます。また、技術営業グループと金型製作部門が連携し、従来鋳造+切削や焼結合金+切削を用いて製作していた製品を、切削レスでプレス化する代替え工法の開発も積極的に取組み、VA・VEとしてご提案させていただくことも可能です。

また、弊社では長年培ってきた金型製作の技術を、社内生産用としてだけではなく、金型の販売(お客様のプレス工場での生産用)も行っております。現在、既存のお客様(主に自動車部品メーカー様)への金型販売が中心ですが、業種に関係なく新規のお客様へも金型の製作、販売をさせていただきます。

-

鋳造と切削を行い、高コスト(左)プレス加工のみで成形し、切削加工を削減したことで大幅な工数削減を実現(右)

-

焼結合金を切削し成形を行っていたため高コスト(左)プレス化でも板厚制御、真円度など、切削品と同等の精度を実現(右)

-

熟練作業者による自動車部品、順送金型の仕立て・組立作業

-

プレス機に金型を装着し材料から製品取りを行うトライ作業

-

自動車部品の生産に用いる400tプレス用順送金型

独自設計の生産ラインによりプレスの枠を超えた幅広い加工が可能です

自社開発の設備と技術で、他にはない製造ラインを実現

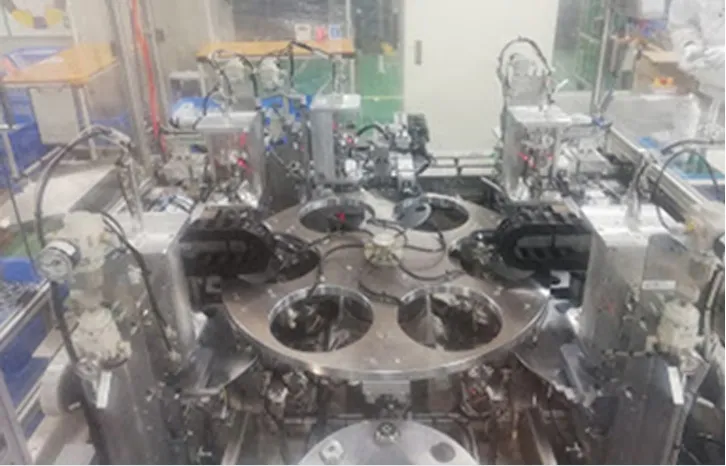

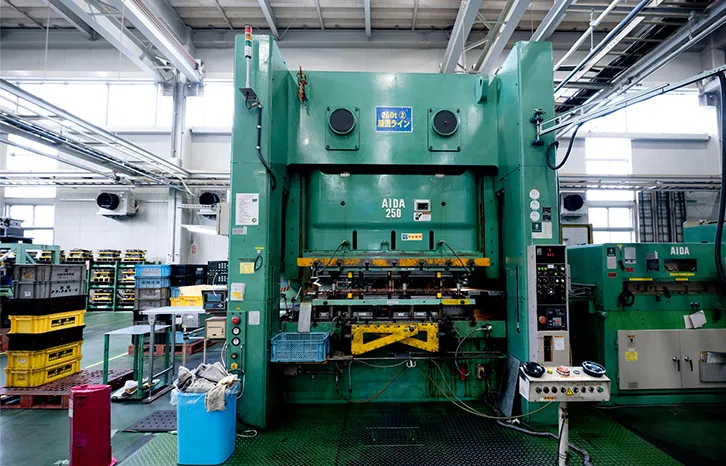

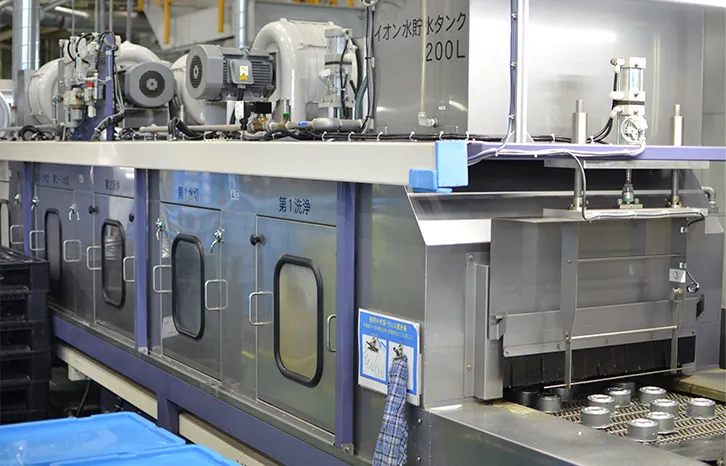

弊社では、月産10台前後の試作品から、50万台を超える量産品まで生産しており、試作品製作段階から量産工程を見据えた検討をお客様と行うことで、スムーズな量産立ち上げが実現出来るよう取り組んでおります。取り扱い製品も一つの分野に偏らず、農業機械用部品、自動車部品、家電機器、オフィス用品等多種多様なお客様とお取り引きさせていただいております。一般的な単発プレスや順送プレスはもちろんのこと、300tサーボプレス機を三台繋げ連動させることで、深絞り製品の量産化を実現し、自社製のイオン水洗浄機と組合せ一貫の生産ラインを構築しました。さらに自社開発した新技術(板鍛造+ネジ転造)の量産ラインには集積装置、検査装置も導入し自動化への取組みも行っております。これらは他社にない独自の加工技術、独自の生産ラインとして立ち上げたものです。弊社では常にお客様のご要望に対し、技術営業グループと金型製作部門が一体となり最適な工程設計、量産ラインを提案し、低価格、高品質な製品を提供させていただきます。

絞り加工に特化した三連サーボプレス機のトランスファーライン

-

300tサーボプレス機を3台繋げ、3連トランスファーラインとした弊社独自の量産ライン

-

成形工程を経て完成した自動車部品

-

プレス機から自動搬入できるよう設計された自社製イオン洗浄装置

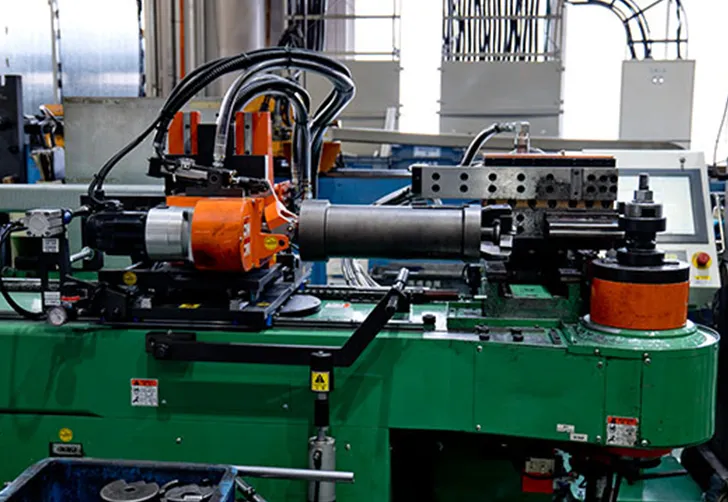

板鍛造プレス加工+ネジ転造加工の量産ライン

-

板厚6mmの板鍛造を可能にする400tプレス機から繋がるねじ転造加工機と製品集積装置

-

板鍛造+ネジ転造が施された自動車部品

-

直角度等の検査を自動で行う検査装置

ワンストップサービスPlus+の推進

設計から部品加工、組立て、完成品、運送まで一気通貫にご提供

弊社では設計から部品加工、組立て、完成品、運送まで一気通貫に提供できることをワンストップサービスPlus⁺と呼んでおります。さらに弊社では課題解決により、「お客様の事業価値、成長性、競争力、収益性を向上させる活動」と定義し、お客様の期待以上を実現させ、パートナーシップを築くことを目的としております。お客様の仕事の全体プロセスに関りを持って事業価値を生み出します。

-

お客様と入念な打ち合わせを行い、ご要望いただいた内容をもとに開発設計を実施し最適プランを提案

-

工作機械を駆使し、熟練作業者による金型部品製造で高品質なモノづくり対応

-

様々なプレス加工機を用いて最適な材料歩留まりで生産

-

自社独自の洗浄機をプレスラインに直結しスムーズな脱脂工程

-

1つずつ目視で確認して、品質を保証する検査工程

-

グループ会社ティアンドティ・コーポレーションのトラックで安心安全運送

お客様の幅広い加工ニーズに対応できる適応力

材料

弊社の主な取り扱い材料は鋼材で、熱間圧延鋼板(SPHC)、冷間圧延鋼板(SPCC)、高張力鋼板等があります。そのほか非鉄には、ステンレス鋼板、アルミ材などを取り扱っております。板厚は単発型でt0.1mm~t12.0mm、順送型でt0.4mm~t6.0mmまで生産対応可能です。

-

アルミ材を用いた分析機器用部品(プレス加工後にアルマイト処理)

-

SUS304(ステンレス材料)を用いた家電用座金部品

-

熱間圧延鋼板(SPHC)材を用いた自動車用部品

トランスファープレス加工をはじめとした、プレス加工工法

-

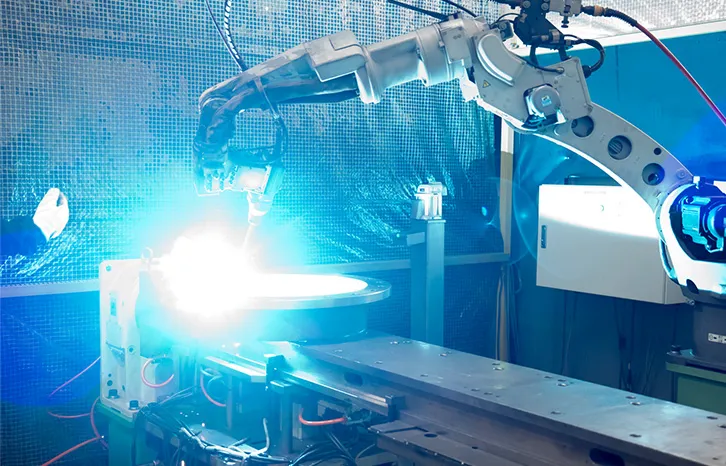

ロボット搬送ライン

-

順送プレス加工

-

トランスファー搬送ライン

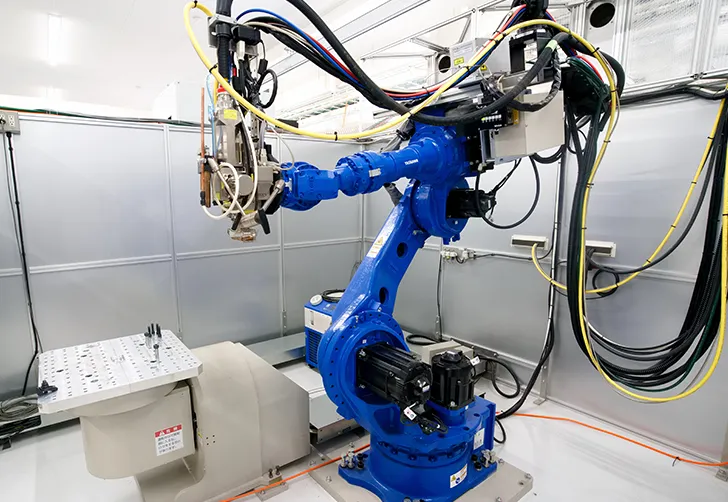

二次加工

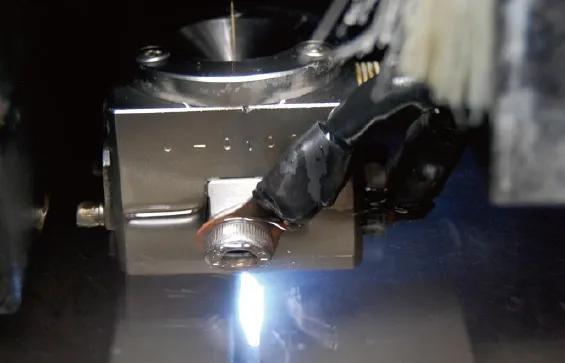

弊社ではプレス加工後に「カシメ」「スポット溶接」「ロボット溶接」「ファイバーレーザ溶接」「イオン水洗浄」などの二次加工を追加することができ、さらに他事業部と連携して、鈑金部品・パイプ部品との接合溶接や組立てなども行うことが可能です。

-

イオン水洗浄

-

ロボット溶接

-

ファイバーレーザー溶接機

金型加工

-

高度コア技術を支える

高度な金型設定技術と金型加工技術当社では0.3mmの薄板から12mmまでの抜き曲げ絞り成形と幅広い加工方法用いて単発、順送、ロボットライン、トランスファープレスなどの金型の設計製作をしております。長年培ってきた幅広い加工技術と最新のCAE解析を用いて深絞り、板鍛造、鏡面加工などの付加価値を高めたプレス加工を強みとしています。試作の開発段階からお客様とのお打ち合わせを密に行い、より安価で安定した品質確保ができる製品形状や制作工程を提案しています。プレス加工の高度化に対応できる高精度金型の研究開発により、新工法を常に想像し、次世代技術を生み出す金型造りを探求しています。

-

水油式ワイヤーカット放電加工機

-

水油式ワイヤーカット放電加工機

-

高精度立形マシニングセンタ

-

高精度立形マシニングセンタ