鈑金加工

-

精密・大型・多様材質まで

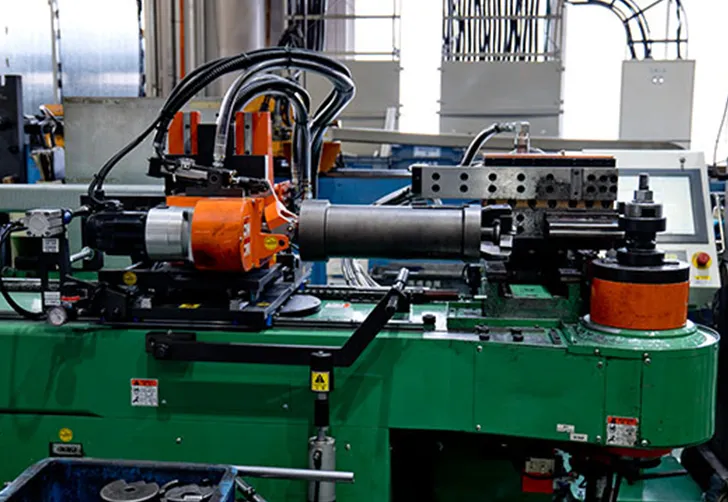

高品質で応える鈑金加工技術多様な分野での鈑金加工に対応し、精密鈑金から大型筐体まで幅広く手掛けています。熟練作業者の溶接技術と溶接ロボットを駆使し、高品質な製品を提供。また、ステンレスやアルミなどの非鉄金属にも対応し、ファイバーレーザシステムで高精度かつ効率的な加工を実現しています。

お客様のパートナーとなり付加価値創造を提案致します

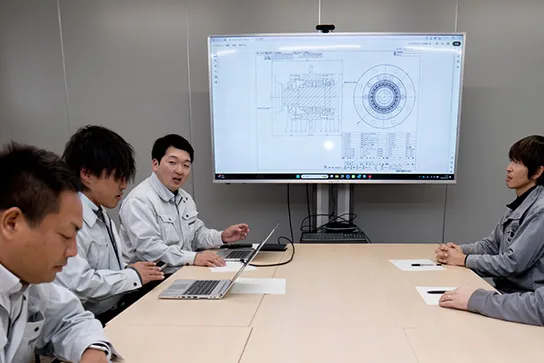

図面の設計段階からパートナーとして参入致します

-

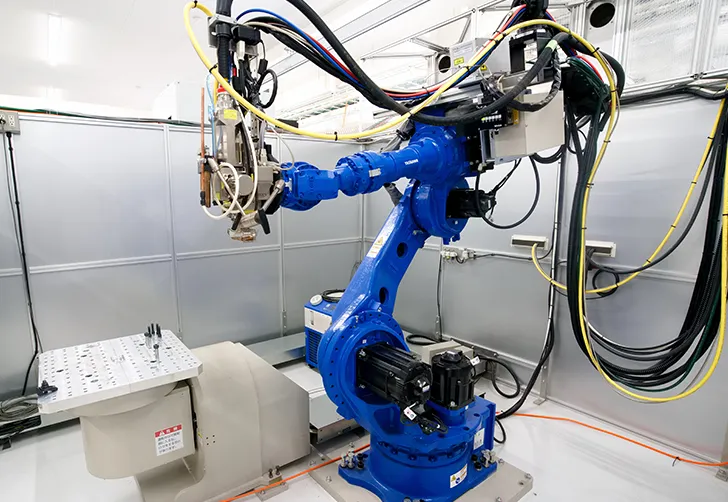

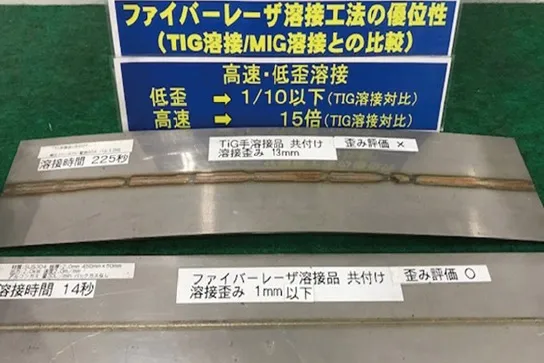

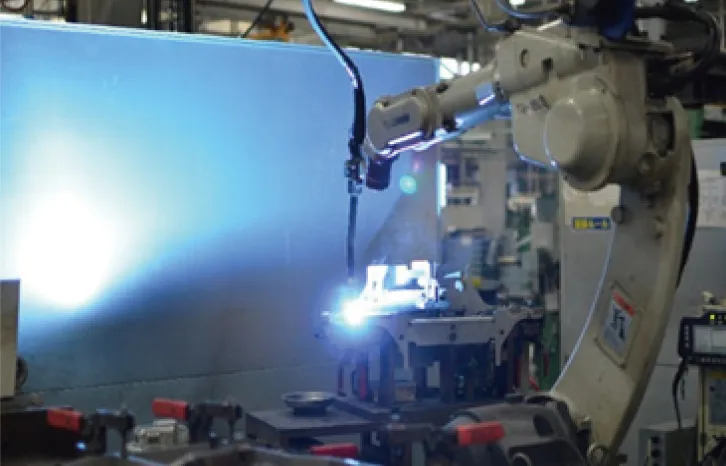

溶接品質、スピード、コストで常識を超える技術力を発揮。ガルバノスキャナーによるハイスピード溶接も実現可能。

-

技術営業・生産技術・現場と三位一体となりお客様のパートナーとして付加価値創造の提案をサポート

-

量産後も生産性向上を目指し生産技術部が中心となり治具に一工夫加え能力向上

-

関係者が集まり完成品の品質確認を実施

当社ではお客様に最適な材料取り、加工方法、形状の打合せを行い、製品の性能は変えずに付加価値を生み出す形状、工法の提案を提供しております。業種として産業機械、建設機械、船舶機械、自動車、医療機器、食品機器等一つの分野に片寄らず多種多様なお客様とお取引をさせていただいております。また製品製作に必要な金型、溶接治具、検査治具等を社内にて設計・製作を行うことで、迅速な対応を実現し、高品質な製品を提供致します。治具レスが可能な形状による模型費用の削減、生産工数の削減など様々なアイテムのご提案が可能です。

精密鈑金加工から大型筐体鈑金加工まで幅広く対応可能です

熟練作業者による溶接技術で、お客様の要求品質にお応え致します

-

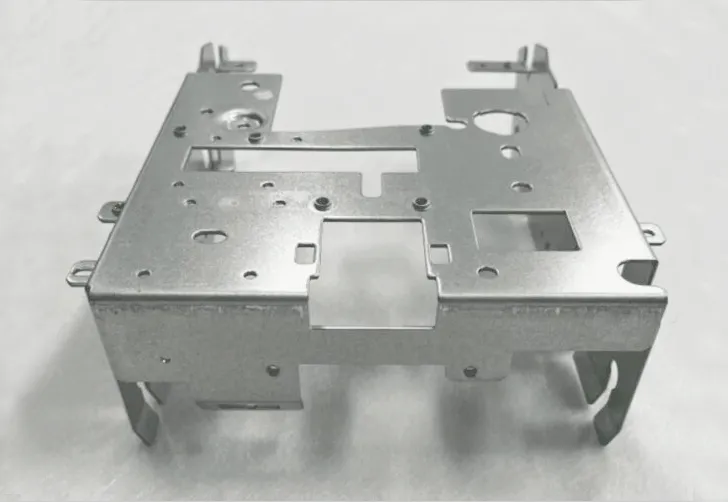

1円玉と比較した高精度精密鈑金加工部品(左)、ブレーキ曲げや溶接の加工跡を表面に出さない高品質精密鈑金部品(右)

-

熟練作業者による溶接と、多軸溶接ロボット機などを駆使した全長2m、重量700kgを超える大型筐体製品

-

手前から9軸・8軸・11軸の溶接ロボット機を並べ、中間にハンド溶接工程を入れた自社設計開発した量産専用ライン

-

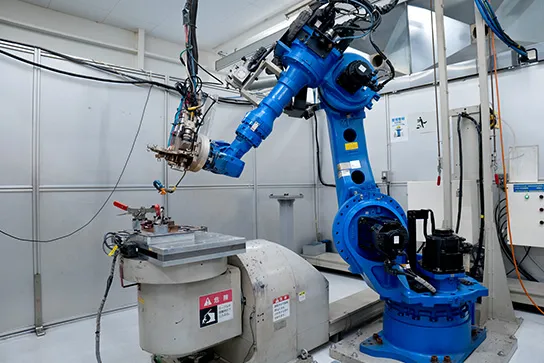

溶接ロボットが6軸、前後左右可動で2軸、溶接治具設置の座面回転上下可動&側面回転で3軸の合計11軸の独自の溶接ロボット機

当社の精密鈑金加工には、精密機器等に使用する寸法精度を求められる1円玉程の部品から、人の目に触れる部分に使用される外観精度を求められる部品の2種類がございます。通常曲げ加工を行うと、ブレーキ金型による加工跡を避けることは困難ですが、外観品質を求められる精密鈑金部品の場合、弊社独自開発の曲げ金型を製作することで加工跡を最小限に抑えることが出来ます。筐体の製作は大型鈑金の加工技術が必要となり、弊社では2mを超えるようなサイズの大型筐体鈑金加工も行っております。そこには高度な溶接技術も必要となり、弊社では主に熟練作業者によるCO2、Tig、MIGを用いたハンド溶接と機械を用いた溶接ロボット機、そしてそれぞれを兼用した独自の溶接ラインがございます。溶接の熱で起こる歪も独自の溶接治具や熟練作業者による溶接技術で最小限に抑え、お客様の要求品質にお応え致します。溶接ロボット機も左右に走行するスライダーや治具を回転させるポジショナーを組合せ、経験を生かした最適なティーチング設定により高品質な製品をご提供致します。このような溶接ロボット機を駆使して、自社で設計開発した筐体専用の生産ラインで量産対応することも可能です。

過去にとらわれない新たな挑戦・コア技術への取組み

ステンレスの鈑金加工

-

ステンレスのTig溶接作業、人の目に触れる外観部品の為溶接後仕上げ焼け取りも実施

-

ステンレス専用溶接作業ラインを4つ並べ技術力向上を目指す

-

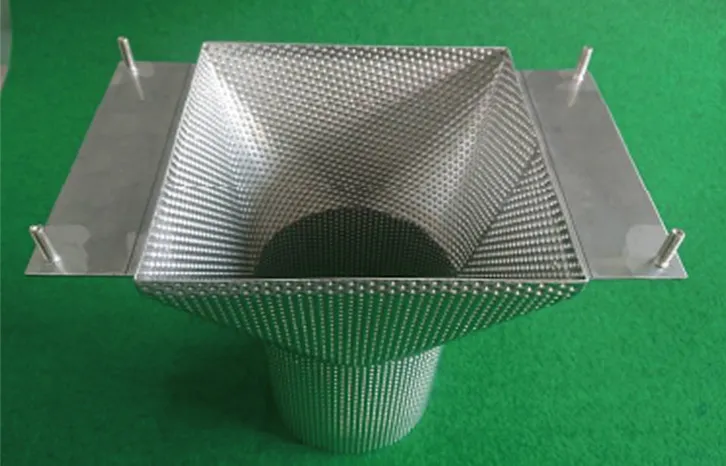

曲げ加工跡や溶接加工跡を最小限に抑えたステンレス材の加工部品一例

弊社は創業当時から鋼材をメインとした鈑金加工を行っておりましたが、ステンレスの鈑金加工につきましても、ご依頼の増加に伴い、2018年度から本格的に取組み始めました。現在ではステンレス鈑金加工専用ラインの計画を立て、技術力の更なる向上を目指しております。鋼材はもちろん、ステンレス、銅、アルミなど非鉄鈑金加工のご依頼、ご相談をお受けすることも可能です。

ファイバーレーザシステム

-

高品位・高速・異種材溶接など様々な可能性を秘めたガルバノスキャナヘッド搭載のファイバーレーザシステム

-

レーザ発振機出力4.0kw、溶接速1m/min、材質SUS304/C1020板厚4.0mmの異種金属接合、高反射材への溶接が可能

-

レーザ発振機出力4.0kw、溶接速1m/min、材質SUS304/C1020板厚4.0mmの異種金属接合、高反射材への溶接が可能

-

真空容器の溶接、要求品質⇒平面度:0.2mm以下、スパッタ:付着無しリーク度:1×10-⁷Pa・m³/sec繰り返100万回試験をクリア

当社では、アーク溶接(TIG溶接・MIG溶接・MAG溶接)、スポット溶接、ろう付けに続く新たな接合工法として、2012年からファイバーレーザシステムを導入し現在4.0kw・6.0kw・8.0kwの3台、またハンドのファイバーレーザー溶接機を1代保有しております。ファイバーレーザは従来の溶接技術とは違い、高い溶接品質、高出力によるスピード溶接、異種金属との接合等多用途なレーザです。高密度レーザによる高強度低歪溶接ができ、ガルバノスキャナヘッドを搭載してリモート溶接工法やレーザスポット溶接工法、めっき鋼板の重ね溶接工法、溶接軌跡を測定しプログラムを追従補正しながら溶接が可能なシームトラッキング工法、レーザ溶接とアーク溶接を組み合わせたハイブリッド溶接工法等コア技術構築の為、日々研究開発に取り組んでおります。お客様とパートナーシップを築き、弊社のコア技術を駆使することで、新たな要求ご要望に挑戦させていただくことが可能です。

お客様の幅広い加工ニーズに対応できる適応力

当社の鈑金工場では産業機械、建設機械、船舶機械、自動車、医療機器、食品機器、その他精密機械部品等一つの分野に片寄らず多種多様な加工実績があります。

材料

-

様々な加工材料を保管

-

加工機にも様々な材料を常備

当社の主な取り扱い材料は鋼材で、SPCC、SPHC、SGCC、SGHC、SS400、SECC等があり、その他非鉄もステンレス(SUS304、SUS430等)、アルミ(A 5052等)、銅(C1100等)等を取り扱っております。

抜き工程

タレットパンチプレス

通称「タレパン」とも呼ばれ、円形や扇形の金型を配置し、NC(数値)制御によって、成形加工や抜き打ち加工で材料板厚3.2mmまで切断することが出来ます。メリットとして、様々な種類の金型保有し機械に内蔵しているため、複雑な加工(円弧上の形状や連続した穴抜き形状)が製作出来ます。また材料の自動供給装置や自動搬出装置などを組み合わせることにより、24時間連続稼働し大量生産、短納期対応を実現します。プレス加工のような専用金型を必要としないためイニシャルコストを抑える事も可能です。

レーザマシン

レーザ光線で金属の板を切断、マーキング、彫刻ができる機械で、切削や旋削のように削る工作機械ではなく素材に直接触れることなく非接触で加工する工作機械です。弊社では12mmまでの材料板厚の加工を得意としており、各種加工設備を取り揃えています。メリットとして、切断形状が金型に縛られないため、どのような形状も自由自在に切断することが可能です。短納期対応を実現します。プレス加工のような専用金型を必要としないためイニシャルコストを抑える事も可能です。

ファイバーレーザマシン

現在では、CO₂レーザーマシンに代わり、ファイバーを増幅媒体とするファイバーレーザーマシンが主流となってきています。母材を溶かす技術の進化により、切断精度の向上や切断速度の高速化が実現されています。ファイバーレーザーマシンは、材料に対する吸収率が高く、ピンポイントで熱を加えることができるため、従来のレーザーマシンでは難しかった繊細な切断も可能です。さらに、銅などの高反射材の切断にも対応できるのが特徴です。

パンチ・レーザ複合マシン/パンチ・ファイバーレーザー複合マシン

左からタレットパンチプレス、レーザ加工機、レーザ+タレパンの機能を持った複合機

タレットパンチプレスとレーザマシンの全ての長所を兼ね備えた加工機です。小ロットや大量生産などを問わず、幅広い加工部品ラインナップを生産することができ、難度が極めて高い加工も解決します。切断、穴あけするだけではなく、バーリング加工やタッピング加工など、他の機械で行っていた加工も金型をセットすることにより行うことが出来ます。抜き加工は、「タレットパンチプレス」「レーザマシン」「ファイバーレーザーマシン」「パンチ・レーザ複合マシン」「パンチ・ファイバーレーザーマシン」の5種類の加工マシンからお客様のニーズに最適な工法を選定し生産を行うことが可能です。

抜き工程

プレスブレーキ・ベンディングマシン

プレスブレーキ・ベンディングマシンを用いた熟練作業者による精密曲げ加工 右の写真は大物専用ロボットプレスブレーキマシン

様々種類の鈑金素材を曲げるために使う鈑金機械です。上型のパンチと下型のダイで挟み込むことによって一定の角度に曲げ、上型・下型を専用のものに付け替えることで、様々な厚さの素材や、目的にあったR(曲線)をつけることが出来ます。高精度な設備と熟練作業者により、小物から大物まで、複雑かつ精密なブレーキ、ベンディング加工に対応しています。さらに弊社では人の手では持つことが困難な大物製品も、ロボットプレスブレーキマシンを保有しているため、自動で大物曲げ加工に対応することが可能です。曲げ方(特型)、治具、金型も内製して加工を行っております。

接合

溶接技術

-

熟練作業者によるCO2溶接

-

独自の治具とロボットを組み合わせた溶接

-

最適なティーチングによる溶接加工品

当社では熟練作業者によるCO2、Tig、MIGを用いたハンド溶接と機械を用いたロボット溶接の大きく分けて2種類があります。溶接を行うと熱の影響で鉄は大きな歪を起こしますが、弊社オリジナル溶接治具と熟練作業者による溶接技術で歪を最小限に抑え、お客様の要求品質にお応えします。ロボット溶接も最適なティーチング設定を行いご要望にお応えする高品質な製品製作対応が可能です。

スポット溶接

-

スポット溶接作業

-

母材同士、母材+ボルトのスポット溶接

-

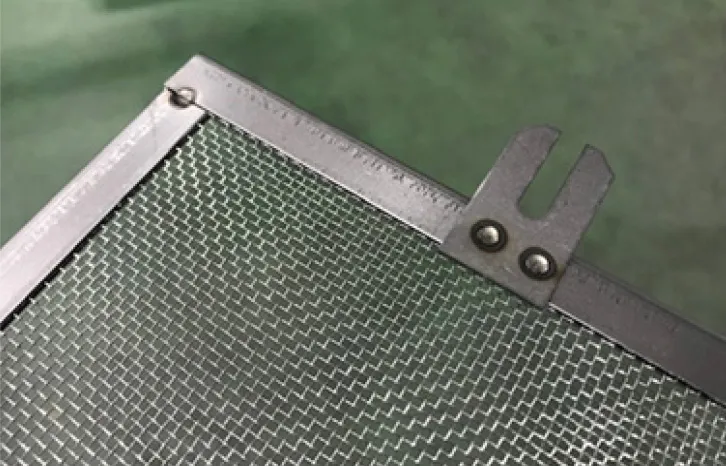

母材3枚+鉄製ネットのスポット溶接

母材を電極棒で加圧しながら電流を流し接触面に発生する抵抗熱により母材に溶解凝固を起こし接合します。ナットやボルトなどの接合にもこの工法を多く採用し、比較的薄板の接合に使用しており、条件の調整により3枚以上の材料を接合することも可能です。